由于许多金属容易被腐蚀生锈,虽然腐蚀完全避免不太可能,但是人们可以找到一些方法来让腐蚀变慢,也就是降低腐蚀速率。 腐蚀速率 又称腐蚀率,通常表示的是单位时间的腐蚀程度平均值,可以有以下几种表示方法:

1、腐蚀深度表示法

用单位时间内的腐蚀深度来表示腐蚀速度。常用的单位是毫米/年(mm/a)。在欧美常用的单位是密耳/年(mil/a,mpy),即毫英寸/年。

2、质量变化表示法

用单位时间单位面积上质量的变化来表示腐蚀速度。常用的单位是毫克/(分米·日)[mg/(dm·d)],简写为mdd;有时也用克/(米·时)[g/(m·h)]或 克/(米·日)[g/(m·d)]来表示。

1 mil (密耳)= 0。001(英寸) ; 1mpy = 0。0254 mm/a

3、机械强度表示法

适用于表示某些特殊类型的腐蚀,即用前两种表示法都不能确切地反映其腐蚀速度的。如应力腐蚀开裂、气蚀等。这类腐蚀往往伴随着机械强度的降低。因此可测试腐蚀前后强度的变化,如张力、压力、弯曲或冲击等极限值的降低率来表示。

4、采用腐蚀电流密度表示腐蚀速度

常用的单位是微安/厘米2(μA/cm2)。 1μA/cm2=0。0117mm/a 。是一种电化学测试方法

金福腐蚀速率影响因素

随环境的改变,各种影响腐蚀因素愈形复杂,它们会使得腐蚀的程度或是型态都跟着改变,并且增加腐蚀的严重性。影响金属腐蚀的因素很多,金属腐蚀是由各种内在的和外在的因素所引起的,主要有以下几种:

1、金属材料本身化学成分和结构;金属越活泼,就越容易失去电子而被腐蚀。如果金属中能导电的杂质不如该金属活泼,则容易形成原电池而使金属发生电化学腐蚀;

2、环境温度和湿度,一般情况下,温度的升高会加快化学反应速率。因此,温度对化学腐蚀的影响较明显。

3、与金属表面接触的溶液成分及pH值;

4、与金属表面相接触的各种环境介质。

5、金属表面光洁度(氧浓度差电池腐蚀);

金属遇潮湿空气、腐蚀性气体、电解质溶液,都容易被腐蚀。

析氢腐蚀速率计算

在含有自由水的情况下,CO2将会对钢质管道造成腐蚀,属于酸性溶液中的析氢腐蚀。在常温无氧的CO2溶液中,析氢反应控制着钢的 腐蚀速率 。CO2在水中的溶解度很高,一旦溶于水便形成碳酸,释放出氢离子。氢离子是强去极化剂,极易夺取电子还原,促进阳极铁溶解而导致腐蚀。这个电化学腐蚀过程如下:

阳极反应:

Fe-2e→Fe2+

阴极反应:

2H++2e→H2

CO2腐蚀总的表达式为:

Fe+CO2+H2O→FeCO3+H2

研究表明,在温度高于60 ℃时,CO2腐蚀所形成的腐蚀产物为疏松的FeCO3,不能在管道表面形成保护膜。FeCO3不溶于水,但能溶于酸性溶液中。

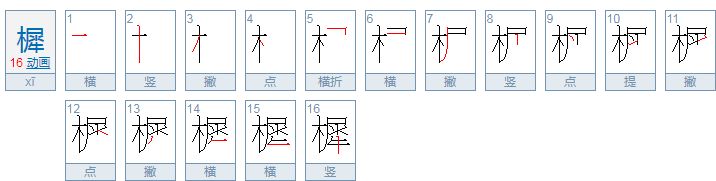

Norsok M506 腐蚀速率预测模型

该模型适用于海上和陆地油气田的CO2腐蚀预测,包含多个参数,综合考虑了分压、温度、剪切力和pH值对腐蚀速率的影响。

当温度为20、40、60、80、90、120、150 ℃时:

式中:CRt为腐蚀速率,mm/a;Kt为与温度有关的常数;fCO2为修正后的CO2分压,bar(1 bar=0。1 MPa); τw为壁面剪切力,Pa;f(pH)t为pH影响因子。

分析修正后的De。Waard模型可知,管道的腐蚀速率是由反应速率和传质速率两部分组成的。反应速率随着温度和CO2分压的升高而增大。传质速率随流速和CO2分压的升高而增大,随管径的增大而减小。

管道腐蚀速率计算实例

管道腐蚀介质中含有一定量铁离子,表明管道内部可能发生腐蚀行为。产物中油垢含量较高,腐蚀产物以FeCO3为主,通常FeCO3是CO2气体腐蚀的主要产物,表明管道内部发生CO2气体腐蚀。根据水相分析结果可知,生产水中含有一定量CO2气体,是注水系统CO2气体的主要来源,也是导致CO2气体腐蚀的主要原因。在之前的检测中,该管线介质中Ca2+、Mg2+离子含量较高,水介质总硬度较大,该管线有结垢的趋势,容易发生垢下腐蚀。介质中不含离子,因此可以判断腐蚀产物中离子来源于生产水流程中的CO2气体,进一步说明管道内部发生CO2气体腐蚀。

综上所述,该管道以CO2气体腐蚀为主,同时管线内部结垢后极易发生垢下腐蚀。

该管道未变径,影响总腐蚀速率的主要因素就是温度、CO2分压以及介质流速。通过在多相流仿真模型基础上添加相应模块即可建立管道腐蚀预测模型。考虑到管道中添加了缓蚀剂,根据文献中缓蚀效率按90%~95%计算,在分析时取保守值90%。采用常规天然气组分进行模拟,CO2含量为3%,采用OLGA软件建立的管道腐蚀预测模型。

已知参数为管道入口压力、入口温度及入口介质体积流量,可计算得到出口压力及出口温度,并与现场实际值对比。基于管道实际运行情况、软件整体模拟结果及管道历年的监测/检测报告,OLGA能较准确地模拟出CO2腐蚀状况与 腐蚀速率 。结合预测模拟结果,通过分析可以得到以下结果:

(1)管道入口底部的腐蚀速率最大值为0.04 mm/a,此处介质流动速度较大;

(2)大部分管段腐蚀速率为0.015~0.022 mm/a;

(3)管道高程上升段腐蚀速率变小,而下降段腐蚀速率变大,主要与介质流速有关,上升段介质流速减小而下降段介质流速增大。

管道维护时,可在清管死角或容易发生垢下腐蚀的地方(如管道拐点、管道低洼处等部位),每月定点定时开展超声波测厚工作,即可得到管道壁厚变化数据,进一步对预测结果进行验证和补充,从理论计算和现场测试两方面掌握管道腐蚀程度,进而有效控制管道腐蚀。

![英雄无敌5东方部落:[秘籍] 具体控制台命令](/upload/sm/2024/0530/5f7b4495.png)